Sisällysluettelo:

- Kirjoittaja John Day day@howwhatproduce.com.

- Public 2024-01-30 09:01.

- Viimeksi muokattu 2025-01-23 14:42.

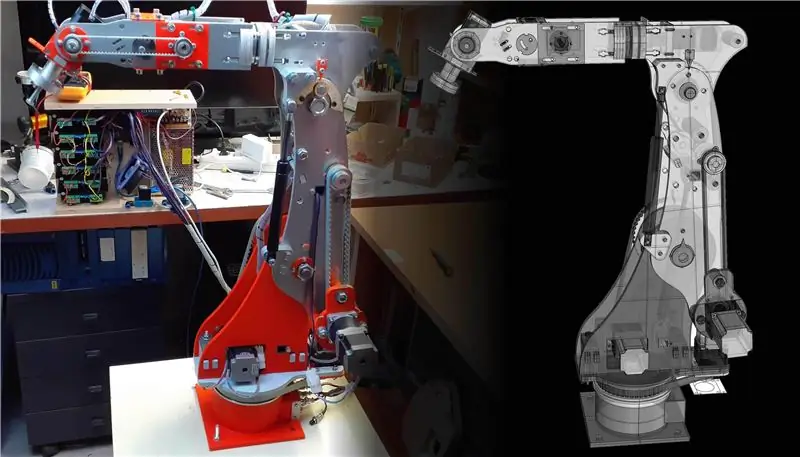

Yli vuoden tutkimusten, prototyyppien ja erilaisten epäonnistumisten jälkeen onnistuin rakentamaan rauta / alumiini -robotin, jossa oli 6 vapausastetta askelmoottoreilla.

Vaikein osa oli suunnittelu, koska halusin saavuttaa kolme perustavoitetta:

- Alhaiset toteutuskustannukset

- Helppo asentaa jopa pienillä laitteilla

- Hyvä tarkkuus liikkuessa

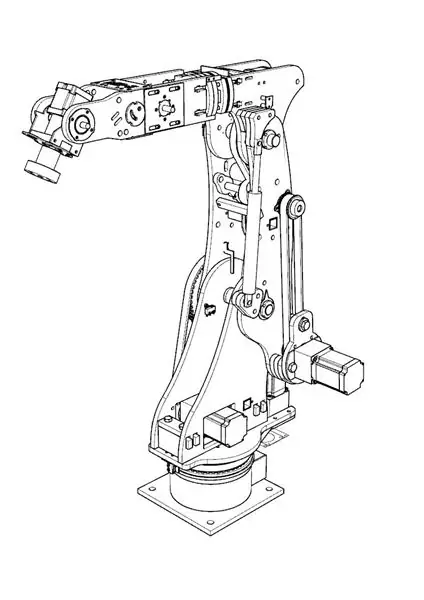

Suunnittelin 3D -mallin Rhinon kanssa useita kertoja, kunnes (mielestäni) sain hyvän kompromissin, joka täyttää kolme vaatimusta.

En ole insinööri, ja ennen tätä projektia minulla ei ollut kokemusta robotiikasta, joten minua kokeneempi henkilö löysi suunnitteluvirheitä tekemissäni asioissa, mutta voin silti sanoa olevani tyytyväinen saavutettuun lopputulokseen.

Tarvikkeet

lisätietoja löydät henkilökohtaisesta blogistani

Vaihe 1: CAD -suunnittelu

Ennen kuin päädyin lopulliseen malliin, suunnittelin vähintään 8 erilaista prototyyppiä eri siirtojärjestelmillä, mutta mikään ei täyttänyt edellä kuvattuja kolmea vaatimusta.

Yhdistämällä kaikkien tehtyjen prototyyppien mekaaniset ratkaisut (ja hyväksymällä myös joitain kompromisseja) lopullinen malli julkaistiin. En laskenut tunteja, jotka vietin CAD: n edessä, mutta voin vakuuttaa teille, että niitä oli todella paljon.

Yksi näkökohta, joka on pidettävä mielessä suunnitteluvaiheessa, on se, että jopa yksi gramma, joka on lisätty robotin ranteen päähän, moninkertaistuu moottorin vääntömomenttiresistanssin kustannuksella pohjassa ja siksi lisää painoa ja sitä enemmän moottoreita on laskettava vaivan kestämiseksi.

Jotta "auttaisimme" moottoreita kestämään rasitusta, käytin 250 N ja 150 N kaasumäntäjä.

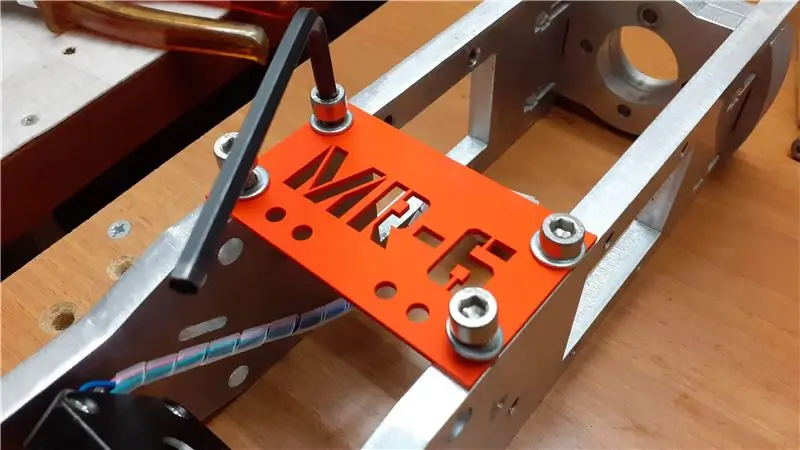

Ajattelin pienentää kustannuksia luomalla robotin, jossa on laserleikatut rautalevyt (C40) ja alumiini, jonka paksuus on 2, 3, 5, 10 mm; laserleikkaus on paljon halvempaa kuin 3D -metallin jyrsintä.

Suunnitellut jokaisen yksittäisen komponentin, tein kappaleiden muodot.dxf -muodossa ja lähetin ne leikkauskeskukseen. Kaikki muut komponentit tein itse sorvissa.

Vaihe 2: Valmistelu ja kokoaminen

Lopulta on aika saada kädet likaiseksi (niin teen parhaiten)…

Rakennusvaihe on vienyt monta tuntia työtä kappaleiden valmisteluun, reikien manuaaliseen arkistointiin, liitoksiin, kierteisiin ja napojen kääntämiseen. Se, että olen suunnitellut kaikki komponentit voidakseni työskennellä vain muutamalla työvälineellä, on johtanut siihen, ettei minulla ole suuria yllätyksiä tai mekaanisia ongelmia.

Tärkeintä ei ole kiirehtiä asioiden loppuunsaattamiseen, vaan olla huolellinen ja seurata projektin jokaista linjaa. Tässä vaiheessa improvisointi ei koskaan johda hyviin tuloksiin.

Laakeripesien ymmärtäminen on äärimmäisen tärkeää, koska jokainen liitos lepää niiden päällä ja jopa pieni muutaman prosentin leikki voi vaarantaa projektin onnistumisen.

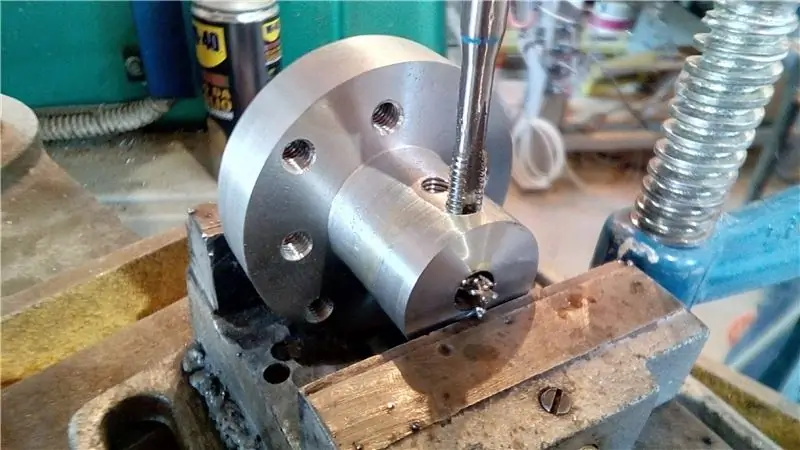

Huomasin joutuvani tekemään tapit uudelleen, koska sorvin avulla olin poistanut noin 5 senttiä laakerin reikää pienemmän ja kun yritin asentaa sen, peli oli hirveän ilmeinen.

Työkalut, joita käytin kaikkien kappaleiden valmistamiseen, ovat:

- pylväsporakone

- hiomakone / dremel

- hiomakivi

- manuaalinen tiedosto

- sorvi

- Englanninkieliset avaimet

Ymmärrän, että kaikilla ei voi olla sorvi kotona, ja tässä tapauksessa kappaleet on tilattava erikoistuneelle keskukselle.

Olin suunnitellut kappaleet laserleikattuiksi hieman runsaammilla nivelillä, jotta voisin viimeistellä ne käsin, koska laser, olipa se kuinka tarkka tahansa, tuottaa kartiomaisen leikkauksen ja on tärkeää ottaa se huomioon.

Työskentelen viilalla käsin jokaisen tekemäni liitoksen kanssa, jotta osien välille muodostuu erittäin tarkka kytkentä.

Jopa laakeripesien reiät olin tehnyt pienemmiksi ja hioin ne sitten käsin dremelillä ja paljon (mutta todella paljon) kärsivällisyyttä.

Kaikki langat tein käsin porapuristimella, koska saavutetaan suurin kohtisuora instrumentin ja kappaleen välillä. Jokaisen kappaleen valmistelun jälkeen on odotettu totuuden hetki, koko robotin kokoonpano. Yllätyksekseni huomasin, että jokainen pala sopi toisiinsa oikeilla toleransseilla.

Robotti on nyt koottu

Ennen kuin tein mitään muuta, tein mieluummin joitain liiketestejä varmistaakseni, että moottorit on suunniteltu oikein. Jos löydän ongelmia moottoreissa, erityisesti niiden kiristysmomentissa, minun on pakko tehdä hyvä osa projektista.

Joten myös kuuden moottorin asentamisen jälkeen vein raskaan robotin ullakkolaboratoriooni lähettämään sen ensimmäisiin testeihin.

Vaihe 3: Ensimmäiset liiketestit

Valmistuttuaan robotin mekaanisen osan kokoonpanin nopeasti elektroniikan ja liitin vain kuuden moottorin kaapelit..

Ensimmäinen ongelma koskee niveltä nro. 3, joka maksimi ulottuvuudella ylikuormitti hihnan liikaa ja joskus aiheutti portaiden menetyksen. Ratkaisu tähän ongelmaan on johtanut minut erilaisiin väitteisiin, joita näemme seuraavassa vaiheessa.

Toinen ongelma koskee nro. Kuviossa 4 hihnan vääntö ei ollut liian luotettava ja aiheutti ongelmia. Samaan aikaan robotin rautaosat alkoivat tehdä pieniä ruostepisteitä, joten kun sain mahdollisuuden ratkaista ongelmat, käytin tilaisuutta myös maalata se.

Vaihe 4: Maalaus ja kokoaminen

En pidä erityisesti maalausvaiheesta, mutta tässä tapauksessa minun on pakko tehdä se, koska rakastan sitä vielä vähemmän.

Silitysraudalle laitoin ensin pohjamaalin, joka toimii punaisen fluo -maalin taustana.

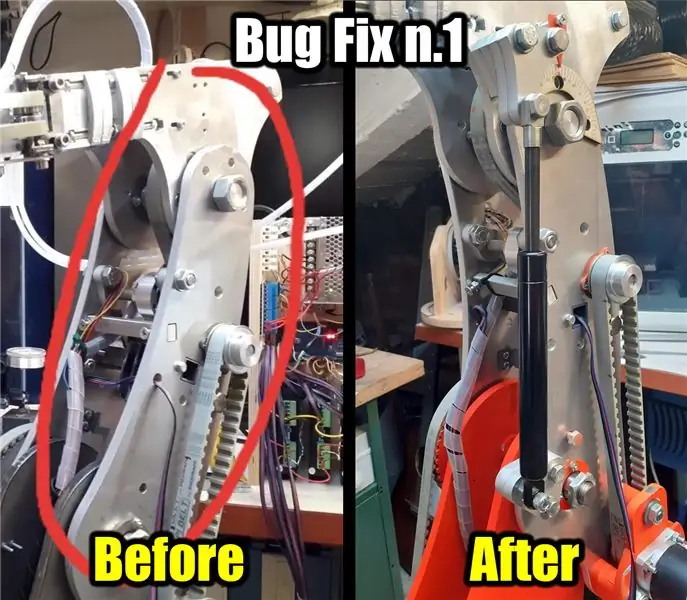

Vaihe 5: Virheenkorjaus N.1

Testitulosten jälkeen minun piti tehdä joitain muutoksia robotin tarkkuuden parantamiseksi. stressi. Ratkaisu oli auttaa soveltamalla pyörimissuunnan vastaista voimaa.

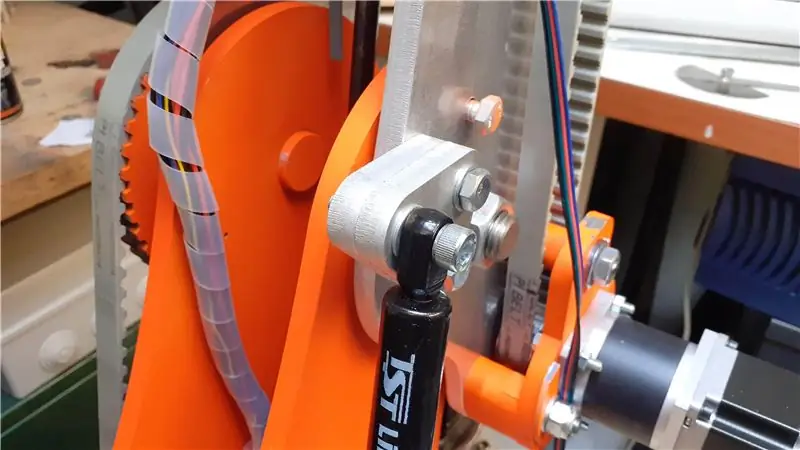

Mietin koko yön miettien, mikä voisi olla paras ratkaisu tekemättä kaikkea uudelleen. Aluksi ajattelin laittaa suuren vääntöjousen, mutta etsiessäni verkosta en löytänyt mitään tyydyttävää, joten valitsin kaasumännän (kuten olin jo suunnitellut liitokselle nro 2), mutta minun piti silti päättää, minne sijoitan sen, koska ei ollut tarpeeksi tilaa.

Luovuttuani hieman estetiikasta päätin, että paras paikka männän sijoittamiseen on sivulle.

Laskin männän tarvittavan tehon ottaen huomioon pisteen, jossa sen oli kohdistettava voima, ja sitten tilasin ebaysta 150 N männän, jonka pituus oli 340 mm, ja sitten suunnittelin uudet tuet sen korjaamiseksi.

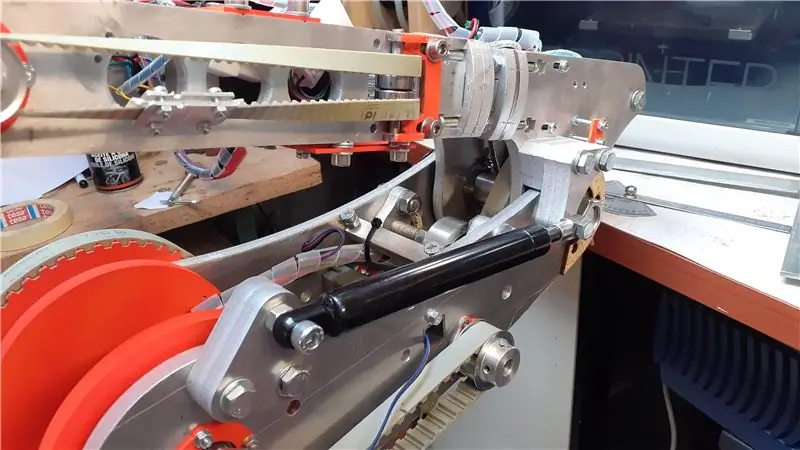

Vaihe 6: Virheenkorjaus N.2

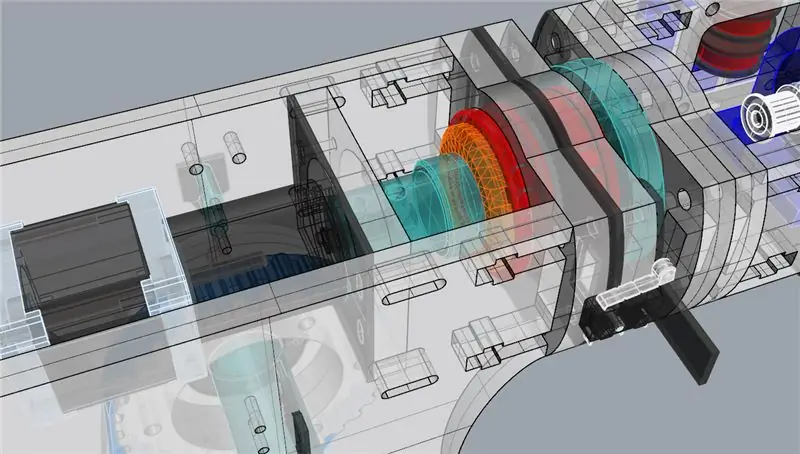

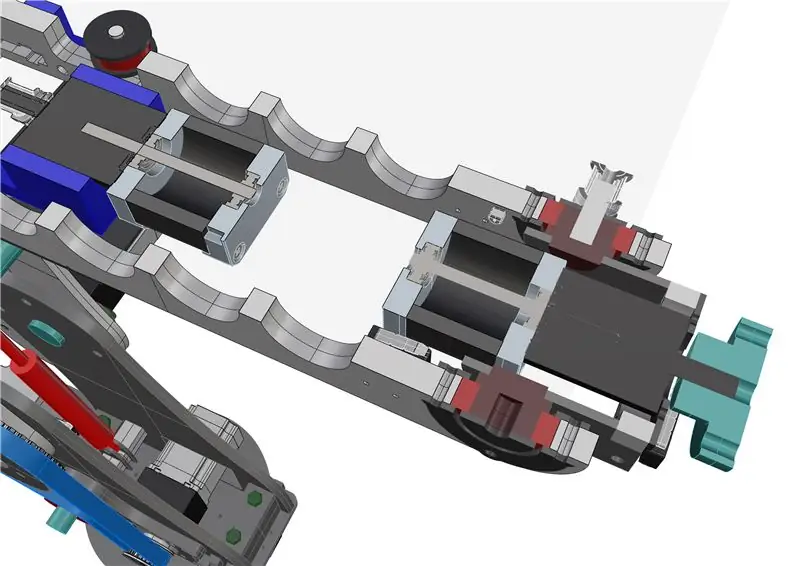

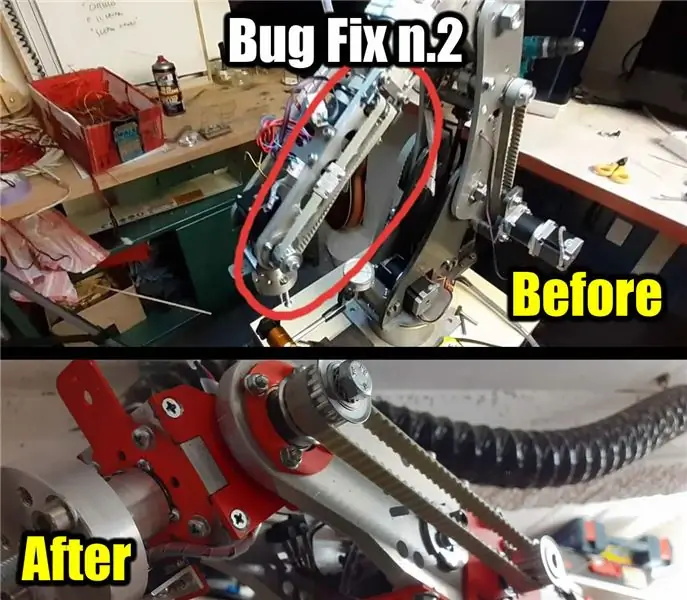

Toinen muutos koskee liitosta nro. 4 jossa alun perin olin suunnitellut voimansiirron kiertyneellä hihnalla, mutta huomasin, että tilat olivat pienentyneet ja hihna ei toiminut toivotulla tavalla.

Päätin tehdä koko liitoksen kokonaan uudelleen suunnittelemalla olkapäät siten, että moottori tulee niiden kanssa yhdensuuntaisesti. Tämän uuden muutoksen myötä hihna toimii nyt oikein ja sitä on myös helpompi kiristää, koska olen suunnitellut avainjärjestelmän hihnan kiristämiseksi helposti.

Vaihe 7: Elektroniikka

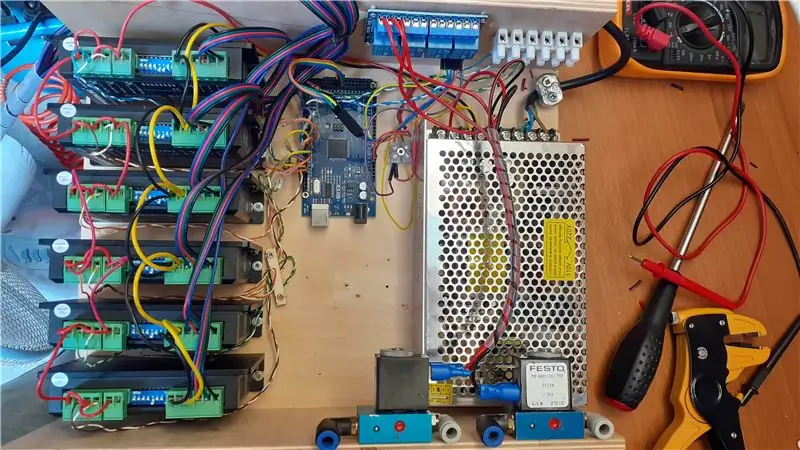

Moottorin ohjauselektroniikka on sama kuin klassisessa 3-akselisessa CNC: ssä sillä erotuksella, että hallittavana on vielä 3 ohjainta ja 3 muuta moottoria. saada ohjeet siitä, kuinka monta astetta moottorien on pyöritettävä, jotta liitos ei saavuta haluttua asentoa.

Elektroniikan osat ovat:

- Arduino Mega

- n. 6 kuljettaja DM542T

- n. 4 Relè

- n. 1 24V virtalähde

- n. 2 magneettiventtiiliä (pneumaattiselle puristimelle)

Arduinolla latasin luonnoksen, joka käsittelee moottorien liikkeiden, kuten kiihtyvyyden, hidastuksen, nopeuden, portaiden ja enimmäisrajojen samanaikaista hallintaa, ja on ohjelmoitu vastaanottamaan komentoja, jotka suoritetaan sarjaportin (USB) kautta.

Verrattuna ammattimaisiin liikeohjaimiin, jotka voivat maksaa jopa useita tuhansia euroja, Arduino omalla pienellä tavalla puolustaa itseään ilmeisen liian monimutkaisia toimintoja, se ei pysty hallitsemaan esimerkiksi monisäikeistä hyötyä erityisesti silloin, kun joudut hallitsemaan useita moottoreita samanaikaisesti.

Vaihe 8: Ohjelmistonäkökohtia

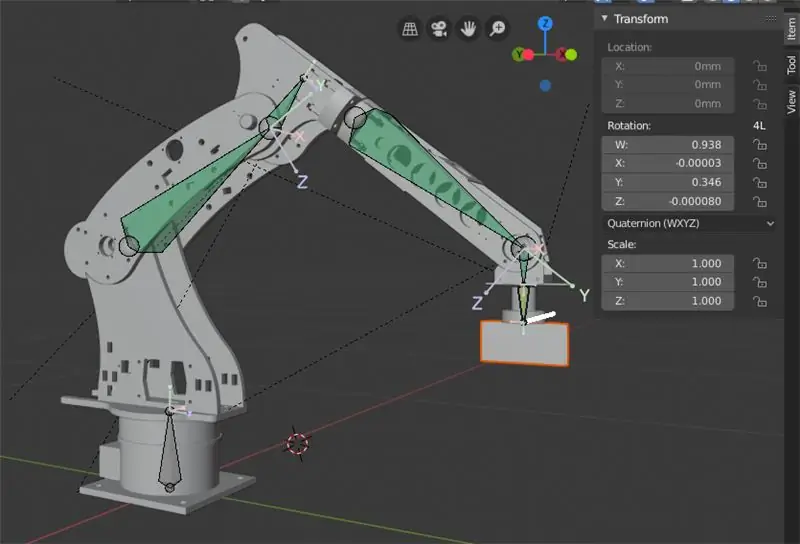

Jokaisella robotilla on oma muoto ja eri liikekulmat ja kinematiikka on erilainen jokaiselle robotille. Tällä hetkellä testien suorittamiseen käytän Chris Anninin ohjelmistoa (www.anninrobotics.com), mutta hänen robotilleen kirjoitettu matematiikka ei sovi täydellisesti minun omaani, itse asiassa jotkin työalueen alueet, joihin en pääse ne, koska kulmien laskelmat eivät ole täydellisiä.

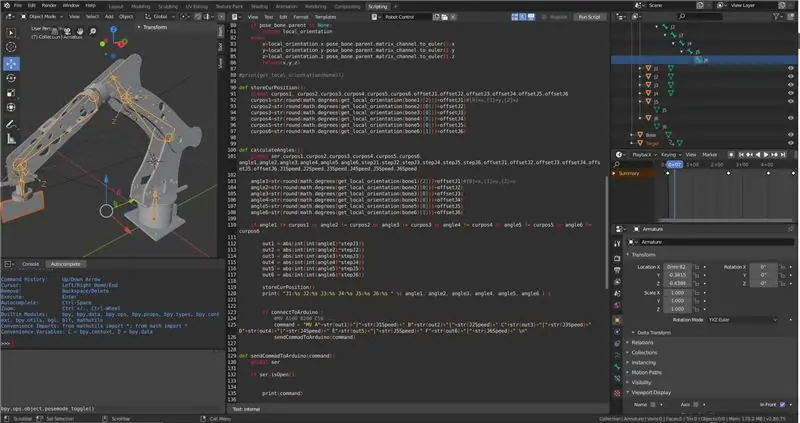

Anninin ohjelmisto sopii nyt kokeiluun, mutta minun on alettava kirjoittaa oma ohjelmistoni, joka sopii sataprosenttisesti robotin fysiikkaan. Olen jo alkanut tehdä joitain testejä Blenderin avulla ja kirjoittaa liikeohjaimen Python -osan, ja se vaikuttaa hyvältä ratkaisulta, joitain näkökohtia on kehitettävä, mutta tämä yhdistelmä (Blender + Ptyhon) on erittäin helppo toteuttaa, varsinkin se on helppoa suunnitella ja simuloida liikkeitä ilman, että robotti on edessäsi.

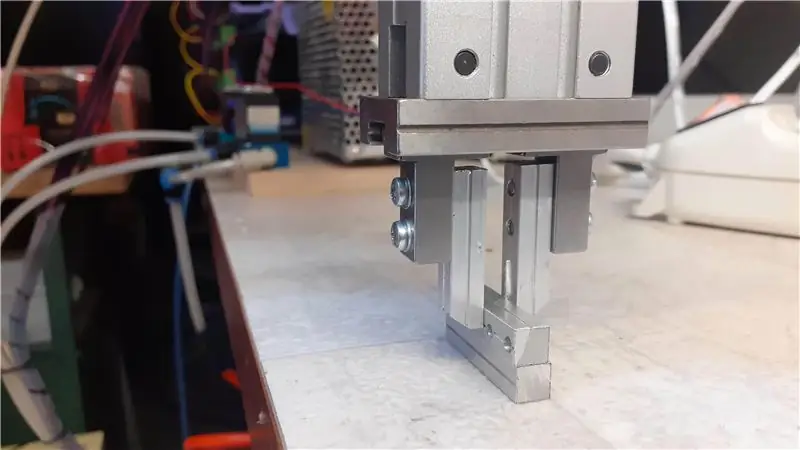

Vaihe 9: Pneumaattinen puristin

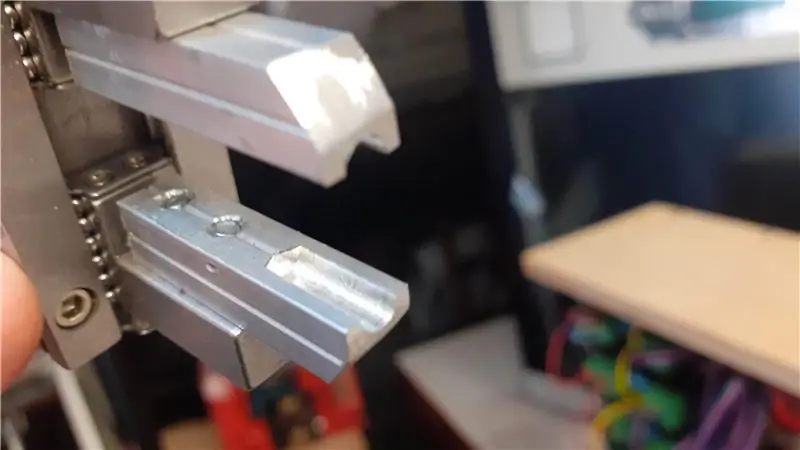

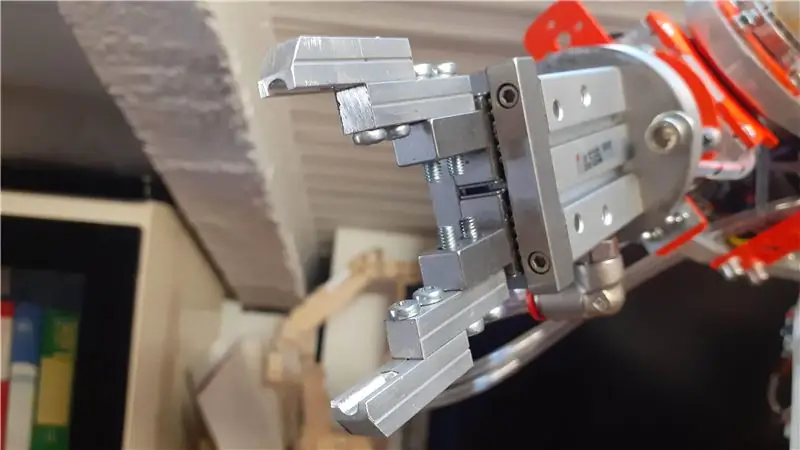

Voidakseni viedä esineitä robotille olen varustanut sen pneumaattisella puristimella.

Henkilökohtaisesti en pidä pihdeistä, joissa on servot, ne eivät anna minulle paljon luottamusta tiivisteeseen, joten ajattelin, että pneumaattinen puristin, joka säätää erityisesti painetta, voisi tyydyttää kaikki tarpeet.

Neliönmuotoisilla alumiiniprofiileilla muutin puristinta niin pieniin kuin suuriin esineisiin.

Myöhemmin, kun löydän aikaa, kerään kaikki tiedot projektista, jotta voin ladata sen.

Toivottavasti pidit tästä opettavaisesta.

Suositeltava:

DIY 37 Leds Arduino -rulettipeli: 3 vaihetta (kuvilla)

DIY 37 Leds Arduino Roulette Peli: Ruletti on kasinopeli, joka on nimetty ranskalaisen sanan mukaan, joka tarkoittaa pientä pyörää

Ammattimainen sääasema käyttäen ESP8266- ja ESP32 -DIY: 9 vaihetta (kuvilla)

Ammattimainen sääasema käyttämällä ESP8266- ja ESP32 -DIY: LineaMeteoStazione on täydellinen sääasema, joka voidaan liittää Sensirionin ammattitunnistimiin sekä joihinkin Davis -instrumenttikomponentteihin (sademittari, tuulimittari)

Diy -makrolinssi, jossa on automaattitarkennus (erilainen kuin kaikki muut DIY -makro -objektiivit): 4 vaihetta (kuvilla)

Diy-makrolinssi, jossa on automaattitarkennus (erilainen kuin kaikki muut DIY-makro-objektiivit): Olen nähnyt paljon ihmisiä tekemässä makro-objektiiveja tavallisella objektiivilla (yleensä 18-55 mm). Useimmat niistä ovat objektiivi, joka on vain kiinni kamerassa taaksepäin tai etuosa on poistettu. Molemmilla vaihtoehdoilla on huonot puolensa. Linssin asentamiseen

Pultti - DIY -langaton latauskello (6 vaihetta): 6 vaihetta (kuvilla)

Pultti - DIY -langaton latausyökello (6 vaihetta): Induktiiviset lataukset (tunnetaan myös nimellä langaton lataus tai langaton lataus) on langattoman voimansiirron tyyppi. Se käyttää sähkömagneettista induktiota sähkön tuottamiseen kannettaville laitteille. Yleisin sovellus on langaton Qi -latauslaite

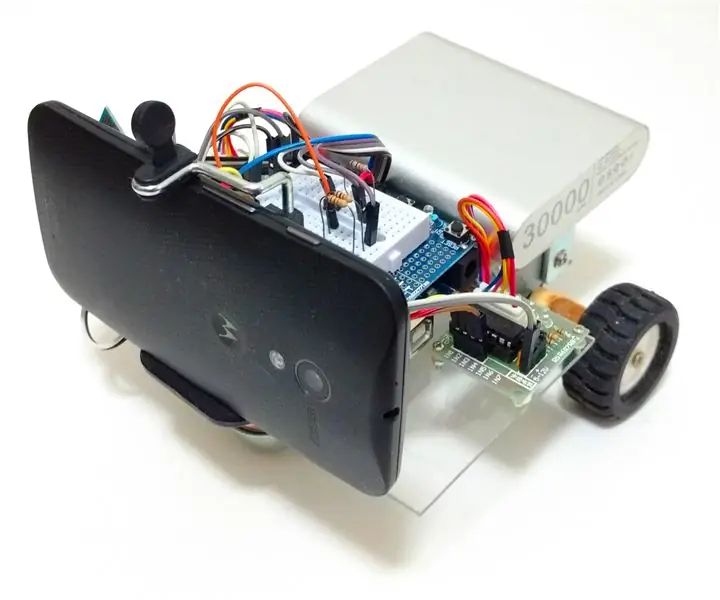

Wi-Fi-ohjattu FPV Rover -robotti (Arduinolla, ESP8266: lla ja askelmoottoreilla): 11 vaihetta (kuvilla)

Wi-Fi-ohjattu FPV Rover -robotti (Arduino-, ESP8266- ja Stepper-moottorien kanssa): Tämä opastettava opas osoittaa, miten suunnitellaan kauko-ohjattava kaksipyöräinen robottikulkija wi-fi-verkon yli käyttämällä ESP8266-Wi-Fi-moduuliin yhdistettyä Arduino Unoa ja kaksi askelmoottoria. Robottia voidaan ohjata tavallisista Internet -kulmista